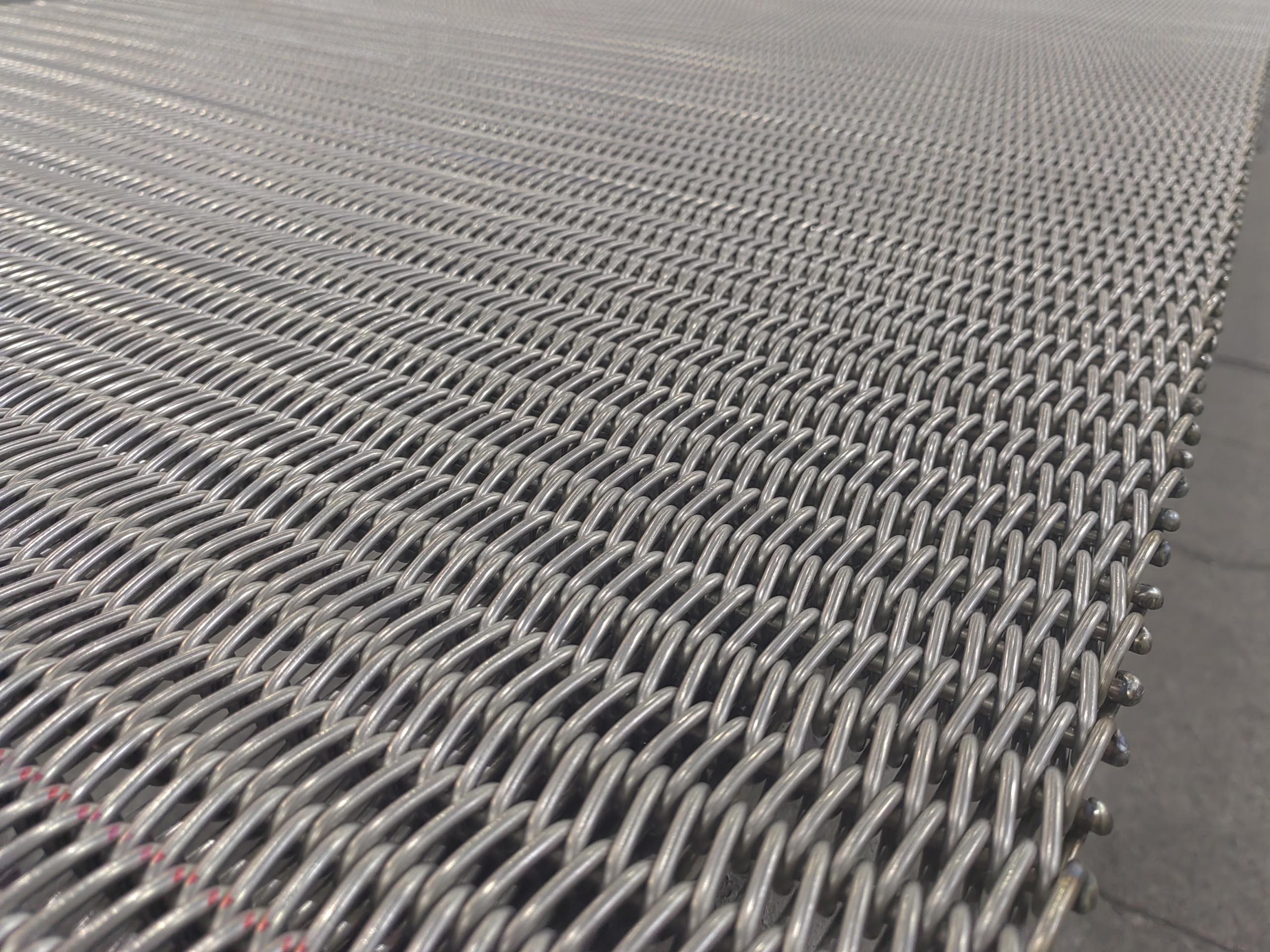

高温烧结炉网带拉伸变形的核心原因解析

高温烧结炉网带作为工业烧结工艺的核心输送部件,长期在高温、负载、气氛等复杂工况下运行,拉伸变形是常见失效问题,不仅影响输送精度,还可能导致网带断裂、生产中断。

其变形原因需从材料特性、工况条件、结构设计、操作维护等多维度综合分析.

一、核心原因分类详解

(一)材质

1. 材质选型与高温适配性不匹配

烧结炉网带常用材质为310S、314不锈钢、Inconel合金等,不同材质的耐高温极限、抗蠕变性能差异显著:

若选用普通不锈钢(如304)替代耐高温合金,在800℃以上高温环境中,材料的抗拉强度、屈服强度会急剧下降,易发生塑性变形;

材质纯度不足(如含碳量过高、杂质元素超标),会导致高温下晶粒长大、晶界弱化,降低网带的抗拉伸能力。

2,网丝未经过“两抽两退”工艺

“两抽两退”工艺是指烧结炉网带的原材在加工为网丝的过程中,需经过两次抽丝与两次退火的循环处理。

网丝未经过“两抽两退”工艺,会强度和韧性不足、抗蠕变性能差、内应力消除不彻底、平整度欠佳,制成的网带平整度可能较差,影响网带的运行稳定性和产品的加工质量。

(二)工况条件的持续影响

1. 长期超温运行

若实际烧结温度超过材质极限,会导致材料原子扩散加剧、晶界滑移,进而产生不可逆的拉伸变形;

炉内温度分布不均,会使网带各部位热膨胀不一致,形成应力集中,诱发局部拉伸。

2. 负载过大或分布不均

输送物料的重量超过网带设计承载能力,会导致网带受拉力超出屈服极限,产生塑性变形; 物料堆积、偏载(如单侧物料过多),会使网带受力失衡,局部拉伸应力集中,引发单侧变形或波浪形拉伸。

3. 恶劣气氛的侵蚀

烧结炉内的还原性气氛(如氢气、一氧化碳)、氧化性气氛(如氧气、水蒸气)或腐蚀性气氛(如硫氧化物、氯元素),会导致网带表面氧化、脱碳、腐蚀,使材料厚度减薄、强度下降,在正常拉力下也易发生拉伸变形。

4. 网带运行速度与张力不匹配

若网带运行速度过快,或驱动轮、从动轮的张力调节不当(张力过大),会导致网带长期处于过度拉伸状态,加速疲劳变形。

(三)结构设计与安装偏差(辅助因素)

1. 网带结构设计不合理

网带的节距、丝径、编织方式与工况不匹配;网带边缘无加强边、接头焊接不牢固,会导致接头部位强度低于网带本体,成为拉伸变形的薄弱点。

2. 安装与调试不当

驱动轮、从动轮、托辊的轴线不平行,或网带跑偏未及时校正,会导致网带运行时单侧受力过大,引发拉伸变形;炉内托辊间距过大,网带中间部位缺乏支撑,负载下易下垂拉伸。

(四)操作维护不规范

1. 启停与降温操作不当

烧结炉升温过快,网带未充分预热,热膨胀不均;停机时未先降温至室温就停止网带运行,高温下网带冷却收缩受阻,易产生残余应力,长期积累引发变形。

2. 未及时清洁与维护

网带表面残留的烧结粉尘、氧化皮未定期清理,会导致运行时摩擦力增大,额外增加拉伸应力;若网带长期未检查,小的变形未及时处理,会逐渐扩大为整体拉伸。

二、拉伸变形的预防与控制方案

1. 精准选型与材质保障

根据温度、负载、气氛,选择适配材质;要求供应商提供材质检测报告,确保烧结炉网带的材料纯度与性能达标。

2. 优化工况与操作规范

严格控制烧结温度,避免超温运行;均匀布料,控制单位面积负载在设计范围内,避免偏载。

3. 合理设计与安装调试

选择与工况匹配的网带结构。调节张力至合理范围。

4. 定期维护与检测

定期清理网带表面氧化皮、粉尘,检查网带接头、边缘强度;对腐蚀严重的网带,定期进行表面修复或更换。

高温烧结炉网带的拉伸变形是“材料性能不足+工况负荷超标+结构安装不当+维护缺失”共同作用的结果,其中材质选型错误、长期超温、负载过大是最核心的三大原因。

通过“精准选型+规范工况+科学安装+定期维护”的全流程管控,可有效降低拉伸变形概率,延长网带使用寿命。

若需针对具体工况(如烧结温度、物料类型、负载大小)制定个性化的网带选型与维护方案,可提供详细参数,进一步优化解决方案。

中文版

中文版  English

English

DDK2网带

DDK2网带