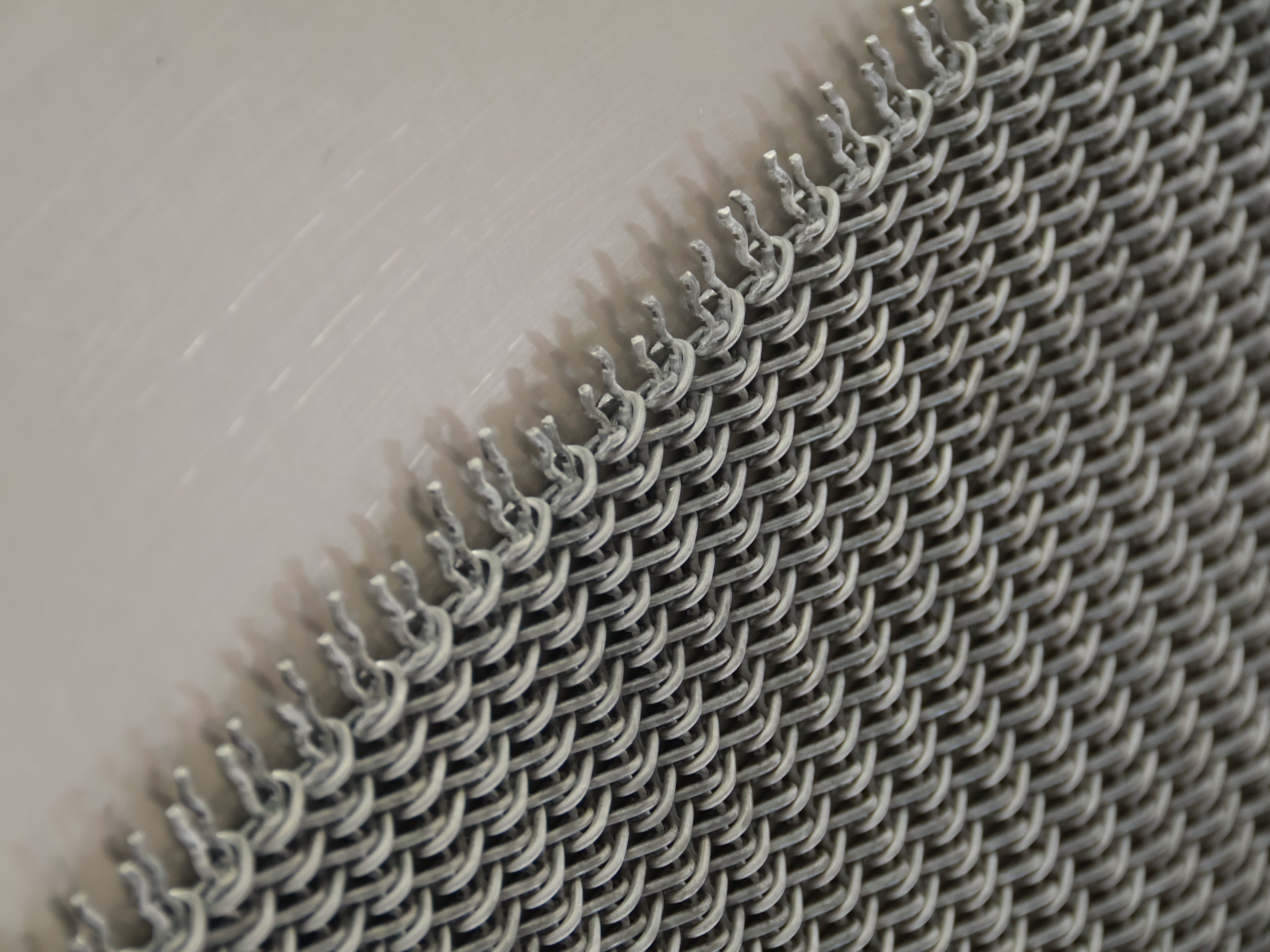

烧结炉金属网带穿丝弯曲问题

在连续式烧结炉中,烧结炉金属网带的穿丝(横向支撑丝)发生弯曲是最常见的失效形态之一。弯曲使网带失去平整度,出现跑偏、漏料、边缘磨损,严重时需停机更换,直接影响产线效率与成本。

常见诱因与现场表现

| 诱因 | 现场表现 |

| 穿丝规格偏小或间距过大 | 网带中部明显下垂 |

| 材质耐温不足 | 靠近高温区穿丝发蓝、发灰,弯曲集中 |

| 炉膛温度不均 | 同一网带左右颜色差异大,弯曲呈“带状”分布 |

| 张力过高 | 穿丝整体被拉长,弯曲起始点靠近张紧辊 |

| 辊筒不同心 | 网带跑偏,弯曲集中在某一侧 |

| 安装/维护不当 | 新网带数日内即出现弯曲 |

| 负载过重或不均 | 网带出冷却段后呈波浪形 |

改进措施

1. 材质升级 :选择合适的网带材质,600 ℃以上工况直接选用 316L ,超过800度,直接使用AISI314或者310s材质制作烧结炉网带。

2. 规格调整 :根据网带负载和共建大小,设计合理的网带规格,同时穿丝直径≥3mm,

3. 张力优化 :设定值为厂家推荐值的 60 %–80 % 兼顾不打滑与不过载

4. 炉温均匀化 :增加导流板、调整加热管功率 横向温差控制在 15 ℃以内

5. 辊筒校正 :激光对中,径向跳动≤0.2 mm 消除张力不均

6. 负载管理 :布料器改造,料层厚度均匀 避免局部超载

7. 冷却控制 :分段缓冷,减少烧结炉网带的热应力

8. 维护制度 :制定合理的维护SOP程序,定期维护炉体和网带。

穿丝弯曲多为“高温软化 + 张力过大 + 不均匀负载”叠加所致。只要按以上排查流程找出主导因素,并对应实施材质升级、张力优化、温度均匀化及规范维护,可显著延长网带寿命,降低非计划停机时间。

中文版

中文版  English

English

DDK2网带

DDK2网带